見た目で分かりそうなホワイト製造業の特徴ってないの?

私、製造業勤務のかむが、こんな疑問にお答えしていきます。

これまでいろいろな勤務先を経験しての記述ですので、就活するときの目安などにしてみてください。

コンテンツ

5つのポイント

ホワイト企業の特徴5つ

- 床はいのコード類

- ペーパーレス化

- 空調設備

- 設備の自動化

- 残業時間

床はいのコード類

製造業の現場では電源が必要な設備やPC・モニターなどの機器が多くあるので、電力供給に必要なコード類というのが必須となってきます。

ポイントとして、床にコード類をはわせていないかどうかを見てみてください。

もっと言ってしまえば、最優良企業であれば、設備や機器から伸びたコード類のそのほとんどが天井付近に向かい、はわせてあるはずです。

というのも、製造業では安全第一がうたわれています。

この安全を確保する身近な例がこの床はいのコード類をなくすことなのです。

コード類などの障害物が足元にあると、つまずきの原因になります。

これは仕事以外でも言えることで、経験がある人もいらっしゃるかもしれませんね。

特に製造業では生産に追われてあせる場面も多く、足元をよく見ないまま移動し、コード類に足を引っかけるというのは珍しくありません。

大前提として、本当はあせっていても安全確認はしながら動かなければなりません。

ですが、こうやってつまずきの原因自体を取り払うことでリスクをゼロにすることができます。

とはいえ、ある程度のコストはかかることですので、すべての企業が率先しておこなっている対策とは言いがたい。

だからこそ、床はいをしていない企業は安全面を最大限に考慮していると言えるのです。

天井付近にはわせることは難しくとも、床をはうコード類をまとめ、上からカバーで覆うことは最低限していると思います。

ペーパーレス化

最近では紙面の明細書をWEBで確認する方式に転換し、紙の資源を守るといったことがなされていますね。

製造業においてもペーパーレス化は進んでいるのですが、紙の資源を守ること以外にも意味合いがあります。

例えば、作業内容が記載されている作業標準書。

非常に進んでいる企業では、標準作業書をタブレットにまとめ、紙の資源を守っています。

同時に、不要になった紙がゴミとして排出されることもなく、回収する必要もありません。

かさばって邪魔になるようなこともなくなります。

ここまではペーパーレス化の一般的な効果なのですが、それ以上の大きな効果を望めるのが製造現場です。

作業標準書は適宜適時改定されていくもの。

改定時には新たにプリントアウトし、差し替える必要があります。

また、どの作業標準書がどこにあるのか、整理整頓など(5S)をしていても分からなくなることはザラにあります。

生産性が存在する製造業では、「どこにあるか分からないものを探す」ということは一番ムダなこと。

ところが作業標準書をペーパーレス化すれば、ルール改定時に文章を書き換えるだけで各タブレットの記述は変更されます。

また、各作業標準書は一括してタブレットに入っているため、どこにあるか分からなくなるようなこともない。

恩恵はたくさんありますが、やはりコストはかかりますのでどの企業でもおこなうようなものではありません。

それゆえにペーパーレス化が進んでいる優良企業であれば、作業効率にもかかわってくる整理整頓など(5S)も充実していると判断できます。

空調設備

製造業では案外、「夏暑い」「冬寒い」という現場は少なくありません。

もちろん、なにもないというわけではなく、スポットクーラーや赤外線ヒーターなどは用意されているところが多いです。

ですが、それも数多く用意されているわけではありません。

また、その場にとどまっていればずっと当たることもできますが、製造現場でとまって作業というのはほぼないので、あまり効果がないのです。

そういった中で、空調、つまり部屋や作業場全体が温度調節・管理されている環境があるというのは作業者の立場になって考えている良い企業だと言えます。

例えば、夏場に汗だくになってしまい涼む間もない場所や、冬場に寒風が吹きこむような場所というのは、環境面でいいとは言えません。

作業者のコンディションが充分に整えば、作業効率もおのずと上がってくるものです。

「たかが温度」と軽視はできないのが製造現場。

コストはかかりますが、それに見合っただけの効果を確信して作業環境を整えている企業は優良企業だと言えます。

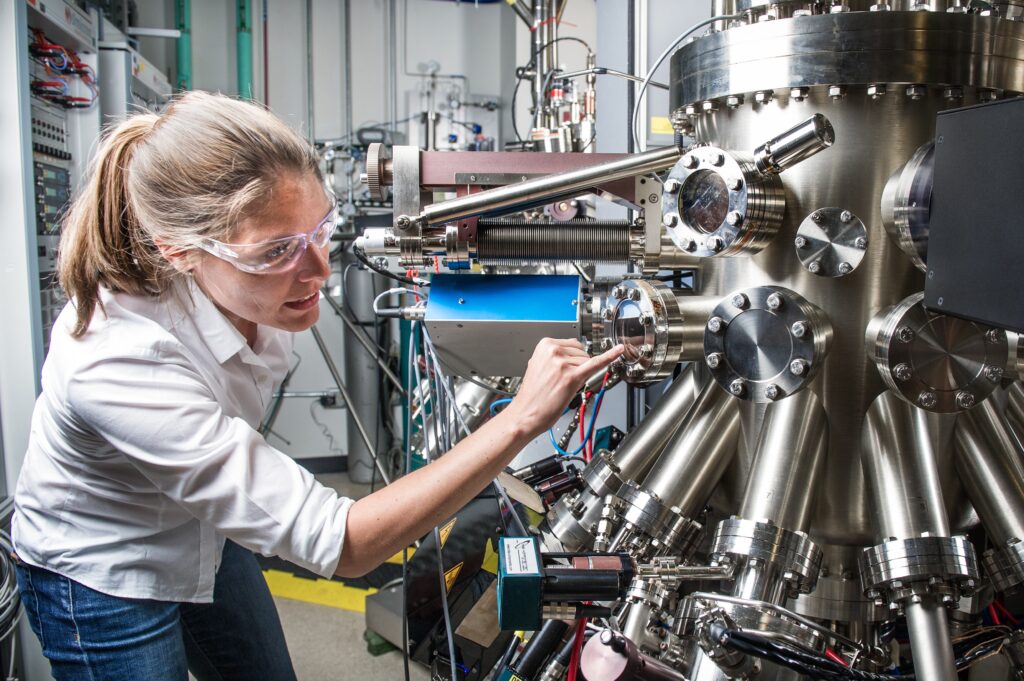

設備の自動化

製造業の設備自動化というのは馴染みのあるワードだと思います。

いわゆる「オートメーション化」「ロボット」の導入など。

これらにかかる費用は莫大なのですが、長い目で見れば人件費のコスト削減・作業時間短縮につながるものです。

精密な作業が必要な工程や、ヒューマンエラーが多く発生しそうな工程を自動化することで効率アップすることができます。

「ヒューマンエラーってなに?」と気になった人はこちらの記事もどうぞ。

→実はそれヒューマンエラーです!ありがちな行動に潜む危険とは?

→ヒューマンエラーの事例から学ぶ知識と対策を分かりやすく解説

ところで、「自動化=人件費削減」となっている人が結構多いかと思いますが、実は同じくらい大切な理由があります。

それは「重大災害」をほぼゼロにできるからです。

製造現場には重量物や危険物がたくさんあります。

作業者の死亡災害や重傷災害も少ないとは言えません。

そこで、生身の人間がおこなう危険な作業を自動化で機械に任せる。

これによって災害事故というものがほぼゼロに抑えられるというのはかなり大きな利点です。

設備以外にも、AGV(無人搬送車)を使って部品を運んだりします。

人が持つには重いものでも、AGVを使えば安全にスムーズに運搬することが可能です。

ただ、人にしかできない作業というのもあります。

人がおこなうには困難・危険な作業のみをバランスよく自動化に割り振っているところは優良企業と言えます。

残業時間

製造業では生産ノルマが決まっている場合が多いです。

ゆえに、例えば設備トラブルやヒューマンエラーなどによって遅れが出た場合、その日のうちに挽回するなら残業。

週単位で取り返すつもりなら休日出勤などを割り当てていく企業がほとんどです。

予定通りに生産が進むことはあまりないので、そうなると定時時間外の労働が増えていきます。

これ、こう言ってはなんですが、企業側の対応としてはあまりよろしくありません。

残業が当たり前という認識が強い日本では意外かもしれませんが、定時間内で収められる仕事というのが最良。

定時間内に収まらない日が多いということは、スケジュールなり、作業なりの方法が最適でないということです。

スケジュールで言えば、本来は余裕を持って組み立てるのがベスト。

例えば会社ごとでイベントごとがあると思いますが、そのぶんを差し引いても生産に差支えがないようにスケジュールする。

「今日はこのイベントがあったから、そのぶん生産が遅れてる。残業で取り返そう」というのは、優良企業ではしないことです。

まとめ

ここまでで分かるとおり、優良企業というのは「トータルで見てスマートな企業」であると言えるでしょう。

自分の会社の都合だけで物事を見ない。

現時点でのプラス面だけではなく、今はマイナス面だが将来見えてくるプラス面も考慮している。

そういう企業でないとこのご時世、生き残っていくことなどできないでしょう。